據聯合國糧農組織(FAO)數據,全球中密度纖維板(MDF)產量從2001年2 360.82萬m3增加到2023年9 837.82萬m3。隨著MDF產量和應用的增多,人們對于廢纖維板的處理越來越關注。一方面,MDF產品的平均使用壽命為14年。另一方面,由于加工過程的剩余物、運輸或庫存產生的報廢,每年生產的MDF中約有25%轉化為廢棄物。現有的廢纖維板回收利用可分為物理回收和生物化學回收兩大類,具體地有分解、閉環回收、回收用于制備增強型復合材料、產熱和熱解等。其中,利用廢MDF生產保溫板和隔音板已大規模生產。

1 物理回收

物理回收特點是廢棄物的閉環回收利用,可分為多個階段,通常從收集和分揀開始,經過壓縮體積,最后重新組合。采用物理方法回收,通常也要先破碎板材,暴露出纖維后才能再次利用。

1.1 分解廢纖維板

較為簡單的分解纖維板是加熱水解,可在減壓下通過機械作用實現,但這過程會縮短木纖維長度。Zeng等人研究,將廢纖維板常壓下1 h沸水浴(100 °C)來分離,回收纖維的平均長度幾乎比原生纖維短1/8,這主要與受熱水解造成的木質素和半纖維素含量降低有關。另據Bütün-Buschalsk和Mai觀點,加熱水解的分離過程增加了纖維的pH值和甲醛釋放量。

Hagel和Saake研究了在高蒸汽壓力下誘導MDF纖維自水解的熱化學過程。在蒸煮處理結束時,進行研磨以機械方式打開木材結構,該過程稱為熱磨。在這項研究中,所得提取物含有高達30%的碳水化合物和高產率纖維。該技術在工業上的延伸有迪芬巴赫公司和Unilin技術公司在Osiris技術上的合作,這種蒸汽爆破法(steam explosion)工藝有效地從廢纖維板中回收高質量的再生纖維。

Moezzipour等比較了采用水熱法和電熱法將廢纖維板分解成纖維。鋸切MDF后放到帶有兩個電極的腔室中,然后施加電流,直到在受控時間(2~4 min)內將電解質溫度升高到100 °C。通過該步驟,從MDF廢料中獲得纖維。與原生纖維相比,再生纖維中細粉數量增加,提取物和半纖維素含量降低(見表1)。再生纖維中的木質素和半纖維素含量低于原生纖維,這是由于水熱法和電熱法的熱降解率較高造成的。電阻加熱是一個溫和的過程,意味著纖維沒有顏色變化。該技術在工業上的延伸有意大利PAL公司與英國MDF Recovery公司的合作,從廢舊木材中分揀中/高密度纖維板、纖維分解和纖維清潔,并將該技術整合到現有或新的生產過程中。采用該技術的第一家保溫纖維工廠將于2025年在英國投入運營。

原生纖維和廢纖維板再生纖維的化學成分

根據Ihnát和Lübke的綜述,利用回收廢木材(包括MDF)需要進行破碎,所制得的再生纖維長度會變短,從而力學性能降低,比原生纖維更容易分解。這會降低其最終制得材料的力學性能,因而必需限制添加比例。

廢纖維板也能作為納米微晶纖維素(NCC)生產的原材料,采用連續化學分解技術,又稱化學制漿。通過加酸水解從原生纖維、MDF素板(未飾面)、廢纖維板中提取NCC時,產出率分別為18.4%、23.1%和23.5%。

1.2 閉環回收

閉環回收即產品已達到使用壽命,再次回收制成新產品。但是在新產品中使用MDF再生纖維,會降低板材的力學性能。Hwang等比較了原生纖維和再生纖維,添加再生纖維后MDF的物理力學性能降低,添加量超過40%后板材性能不達標。

Roffael等用再生纖維代替33%的原生纖維時,內膠合強度降低了約26%,當添加更多再生纖維時,MDF性能不達標。Moezzipour等人的研究結果也是再生纖維板的性能降低。

另一方面,Bütün Buschalsky和Mai發現,在MDF的每個新回收周期中,甲醛釋放量都有所增加。此外,Bütün Buschalsky和Mai認為,在較低溫度下的熱水解分解廢纖維板,所制再生纖維板可獲得與原生纖維板類似的性能,而且可以完全采用廢纖維板(100%)。

簡言之,閉環回收利用廢纖維板具有很大的潛力,但在循環利用中會持續降低纖維性能,在新產品中添加MDF再生纖維也會降低力學性能。

1.3 轉化為復合材料

由于木纖維的力學性能,MDF已用于制備各種基體的復合材料(主要是聚合物)。由木粉增強聚合物基體所制成的復合材料,稱為木塑復合材料(WPC)。已有一些關于影響力學性能的研究報道,如MDF復合材料的彈性模量、拉伸模量和熱穩定性。

在Butün等人的研究中,聚丙烯作為基體,廢纖維板作為增強劑用于生產WPC。此外,采用馬來酸酐接枝聚丙烯作為偶聯劑,實現了提高性能。同時比較了MDF分解處理方式,通過熱磨機和加熱水解工藝分解纖維板,所制WPC具有優越性能。與原生聚丙烯相比,吸水率、拉伸強度和無缺口試樣沖擊彎曲強度(unnotched impact bending strength)相似。

Krause等進行了類似的研究,用馬來酸酐接枝聚丙烯和破碎成尺寸1 mm的MDF顆粒來改善WPC的機械性能,并與原生木材顆粒所制WPC相比較。Yilmaz Atay等人研究了以聚丙烯和家具車間粉塵擠壓制成WPC的拉伸機械性能。最優值為添加30%的MDF粉塵,馬來酸酐接枝聚丙烯添加量分別為3%和6%時,得到了更好的抗彎強度和拉伸/彈性模量(tensile and elastic modules)。因此,與不添加木粉的聚合物和使用原生木粉相比,在聚合物基體中添加纖維有助于提高力學性能。

Kreutz等研究了用廢纖維板增強聚苯乙烯復合材料的熱穩定性。與聚苯乙烯聚合物相比,添加4%廢纖維板時出現較高的楊氏模量(Young's modules),熱穩定性增加,在紫外光(UV)輻射下降解減少。

雖然木質廢料在聚合物基復合材料中的應用更為常見,但也測試了一種無機復合材料。Malaszkiewicz和Sztukowska提出利用廢纖維板作為混凝料生產輕質水泥復合材料。結果表明,對水泥固化產生了不利影響,需要額外的添加劑來抵消這種影響,干燥狀態下表觀密度為780~880 kg/m3,幾乎比傳統混凝土少三分之一。

因此,復合材料可成為小批量利用廢纖維板的有效方式。與閉環回收一樣,在循環利用中纖維的性能和其他成分的可持續性會不斷下降。由于異質性混合結構,也會增加回收這類產品的復雜性。

1.4 廢纖維板產熱

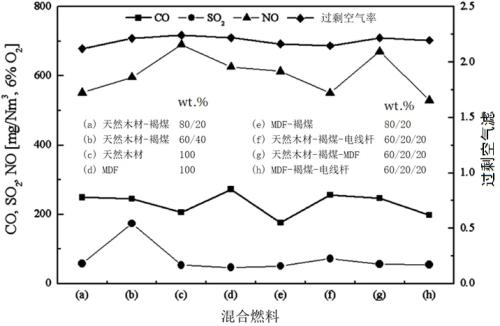

可通過燃燒廢纖維板產生熱量和電力,從而產生灰渣、飛灰和煙氣。Grammelis等研究了混合燃燒過程,工業鍋爐中添加廢木材的能效和對排放污染物的影響。發現廢纖維板的熱值(毛重:18.52 MJ/kg;凈重:17.14 MJ/kg)高于廢舊原生木材(毛重:15.48 MJ/kg;凈重:14.08 MJ/kg),所有灰燼樣品中的金屬元素含量較低。該研究還比較了MDF和其他木質材料的平均排放量(見圖1)。

圖1 天然木材、褐煤、MDF和電線桿的混燃測試排放量

如圖1所示,雖然天然木材和MDF的SO2排放值相近,但天然木材的NO值(約700 mg/Nm3,干燥,6%O2)比MDF更高。同時,MDF的CO排放量(約300 mg/Nm3,干燥,6%O2)比天然木材(約200 mg/Nm3,干燥,6% O2)更高。此外,一項對木材、MDF和OSB(定向刨花板)的熱分解研究表明,OSB燃燒形成的氣體量和毒性更高。用于MDF和OSB生產的甲醛、氨基甲酸酯或三聚氰胺被確定為毒性的來源。MDF中的三聚氰胺浸漬紙會降低生物質發電的潛力,因為三聚氰胺降解會持續到燃燒結束,形成更多灰分,灰渣填埋量明顯增加。

Farjana等得出結論,從木材廢棄物中回收能源會帶來資源消耗(化石)、生物毒性(癌癥)、氣候變化和淡水污染。在這項研究中,廢纖維板表現出生產能源的巨大潛力,但會造成淡水污染以及灰渣量增加。一項研究評估了甲醛浸入土壤中的情況,并觀察到廢纖維板在水中儲存4周后可以作為堆肥或蓋土回收利用。但在這種情況下,甲醛會轉移到水中。

2 生物化學回收

與物理回收方法不同,生物化學回收將化合物分解成原料,促進材料的化學結構轉變。與物理方法一樣,也需要先破碎板材。

2.1 熱解

新興技術將廢棄物應用于各種有價值的產品,包括從廢纖維板中回收資源,例如熱解。熱解是含碳材料受熱分解的過程,主要在氮氣(N2)或缺氧環境下進行,可分為慢速、快速和瞬間熱解,生成物是分解產生的生物炭、生物油和可燃氣體。慢速熱解的特點是加熱速率低、停留時間長,而快速熱解的特點是在高加熱速率和短停留時間下進行。當目標產物是獲得生物炭時,采用慢速熱解,而快速熱解更適合獲得高產量生物油。瞬間熱解的加熱速率超過1 000 ℃/s,在高溫(900~1 300 ℃)和極短的停留時間(<0.5 s)下進行。瞬間熱解的目標產物也是生物油,但在該條件下會產生更粘稠的油,也可能含有固體殘渣,需要后續凈化。

生物炭由于碳儲存能力而備受關注,能夠封存的溫室氣體超過其產生能力。生物炭在土壤中停留的時間極長,不會發生降解,因此可以長期在土壤中儲存碳。MDF是富含木質纖維素的材料,已報道文獻研究了MDF轉化為生物炭的過程(見表2)。

MDF熱解的操作條件、用途和主要結論

在中等溫度(450 ℃)和約30 min的停留時間下生物炭產出率最佳;而在較高溫度(高于450 ℃)下可獲得最佳的天然氣和生物油產出率。Ferreira等研究了不同條件下的MDF熱解。實驗表明,在450 ℃時,當停留時間從9 min增加到34 min時,生物炭產出率從24.4 %提高到39.7%。另一方面,在600 ℃時,隨著停留時間增加,生物炭產率下降,從25.5%降至17.3%。此外還發現,在450 ℃下的生物油,隨著停留時間的增加,產率相對穩定(約27%);而在600 ℃時,生物油產率增加(23.9%~40%)。較高溫度下獲得的最高燃氣產率在34.6%~50.7%。根據Bachmann等的研究,隨著溫度的升高生物炭的產率降低,這是由于有機化合物的揮發、雙羥基化反應和木質纖維素分解造成的。

除了生物炭之外,熱解生成物中的生物油和燃氣也是增值產品。據Vuppaladadiyam等人的研究,熱解氣體可用作補充能源,或者回收到反應器中以支持流態化,而生物油可以用作運輸用燃料,也可以作為鍋爐和發電爐中柴油的替代品。生物油還可用作原料,生產化學制品,如酚醛類的樹脂和膠黏劑。在500 ℃下,由MDF熱解產生的焦炭是混合動力的良好燃料。因此,有必要研究MDF熱解產生的生物油和燃氣的熱值,分析技術的經濟可行性。

此外,由于界面化學特性,將生物炭用作吸附劑去除水性基質中的各種污染物,如金屬、染料、有機化合物等。Gan等從MDF中獲得的生物炭的吸附量小于15 mg/g,商用活性炭超過240 mg/g。然而,與其他纖維素廢棄物所制的生物炭比較時,這種吸附能力是有優勢的。此外,Gan等報道的低吸附量可能與比表面積小(0.75 m2/g)有關。同樣需要指出,生物炭的吸附能力取決于其結構性質、界面化學和溶質類型。另一方面,Ferreira等制得的生物炭的比表面積要大得多(593 m2/g)。比表面積的差異可能與反應器類型和操作條件有關,尤其是采用氮氣保護時。根據Bachmann等的研究,控制溫度是改善比表面積的一種方法,而且不需要化學處理或額外的儀器。另一方面,溫度過高可能會對孔隙的形成造成負面影響,尤其是當原料在CO2等反應性氣體中熱解時。

根據Ferreira等的研究,熱解廢纖維板灰分低,揮發物含量高,不良釋放物含量低(如硫和氯等)。但是廢纖維板中存在苯酚和甲醛,這些成分影響環境。

熱解可以轉化為不同用途的增值產品。然而,由于操作溫度的原因,能耗較高,而且脲醛膠黏劑可能會降解不完全。從這個角度看,還需評估經濟可行性。

相應地,熱解所涉及的能量與MDF纖維的3種主要成分的熱解特性有關(見表3)。纖維素質量損失峰出現在355 ℃,在500 ℃時質量損失約92%,這是一種吸熱反應。另一方面,木質素熱解是放熱反應,在整個過程中緩慢地失去質量。半纖維素介于兩者之間。在150~500 °C的溫度范圍內,只有纖維素存在吸熱過程,但在更高溫度下觀察到相反的過程。

MDF主要成分熱解過程中的質量損失

Seah等提出,通過協同熱解(具有兩種或多種原料)最大限度地減少對環境的影響,并實現循環生物經濟,以實現不同廢棄物之間的協同作用。對稻草質量占比25%和MDF占比75%進行協同熱解后,獲得最佳的高熱值為22.13 MJ/kg、能源產率為99.60%。

Waheed等研究了另一種降低能耗的方案,在惰性環境中將2種生物質在200~300 °C下加熱,生成生物質燃料。這可能是解決多種生物質廢棄物的可行方案。

2.2 酶解

采用酶法水解生物質可分餾獲得木質纖維素和單糖。目前尚未發現關于MDF酶解的文獻報道,但有對其他木質廢棄物的研究。因此,認為MDF存在酶解的潛力。表4顯示了有關木質纖維素廢棄物酶解的文獻中報道的主要操作條件、酶類型和所用藥劑。

不同原材料的酶解過程和效果

與熱解回收MDF等處理方法比較,雖然酶解效果在90%以上,但水解時間相對較長(約72 h)。同時需要進行預處理,暴露出纖維,促進酶發揮作用。

據研究,去除木質素是提純纖維素的關鍵步驟,也是提高纖維素酶消化葡萄糖效率所必需的。一些學者研究了預處理技術:蒸汽輔助堿處理、酸處理、低共熔溶劑處理、超聲輔助乙醇協同低共熔溶劑處理、離子液體處理。也有研究者認為,不推薦使用涉及無機酸和堿的預處理,因為會腐蝕設備而且大幅增加纖維素水解。另一方面,由于廢纖維板是可再生資源,可替代部分化石燃料的消耗。通過酶解生物質可獲得工業用化工品,如乙醇生產、丁醇生產、制氫和可發酵糖。

酶水解的主要優點在于水解酶具有選擇性且作用于特定物質,如表4所示,使用的是纖維素酶,用于水解纖維素。但由于是有機物質,存在酶活性損失的局限性,并且難以回收和再利用,這對于僅針對回收過程來說是不利的。同時,發酵過程涉及微生物的作用,所制產品性能受環境條件的影響。因此,應調查MDF與脲醛樹脂相關的毒性。

顯然,不能僅為了回收MDF而酶解,但可作為循環經濟的一種策略,因為MDF可作為木質素、纖維素和半纖維素的重要來源。這些物質還可以轉化為可發酵糖(單體),這是發酵生物制品的主要原料,如生物質乙醇和生物質丁醇。但有個缺點,木質素是復雜的高分子,通常需要預處理分解成小分子。因此,只有分析MDF生命周期,才能提供技術經濟可行性的更多信息。

3 展望未來

在多種回收廢纖維板的可選方案中,最常用的是填埋。MDF的主要成分是木纖維,這是多種應用的重要資源。然而,MDF中還存在影響回收的其他成分。MDF飾面材料通常含有聚氯乙烯、三聚氰胺、脲醛樹脂,這3種成分在高溫下易產生排放物,需要仔細評估一些回收方案,例如使用廢纖維板進行產熱或熱解。這些物質的存在也使填埋處理成為一種有爭議的選擇,可能污染土壤和地下水。

即使回收只使用環保材料生產的MDF,對產品特性至關重要的纖維性能也會逐漸降低。不論物理回收,還是生化回收,都需要破碎MDF,而且在后續的加工中(如機械力、化學品、溫度和壓力等)會加劇纖維性能降低。在閉環回收中存在連續分解,那么纖維尺寸減小是不可避免的。使用再生纖維,盡管纖維的尺寸是生產新板材的限制因素,但在熱解、酶解甚至復合材料或隔熱材料的生產中沒有任何障礙。

廢纖維板有3種可選回收方案:1)物理回收;2)生物化學回收;3)填埋。物理回收能實現閉環循環,但該過程不可避免地會損傷纖維,限制其作為新MDF或其他副產品的總用量;而生物化學回收是一個廣闊的領域,使用廢纖維板生產化學產品的可能性很大,尤其是熱解。填埋應被視為最后的選擇,但需考慮脲醛樹脂的不良影響。

未來廢纖維板經濟有效和持續性回收利用,需實現兩點:1)分解過程效率高,成本適中。2)木纖維之外的其他成分健康環保,成本合理。

2025年6月18日,云峰莫干山家居研究院院長沈云... 【詳細】

日前,升華集團所屬企業升華云峰主題為“領航... 【詳細】

今年是“益起六一”公益行的第五年,云峰莫干... 【詳細】

期,2025年生活家地板第九屆全民戀家節正在進行... 【詳細】

6月12日,升華云峰智能可視化綠色家居項目在浙... 【詳細】